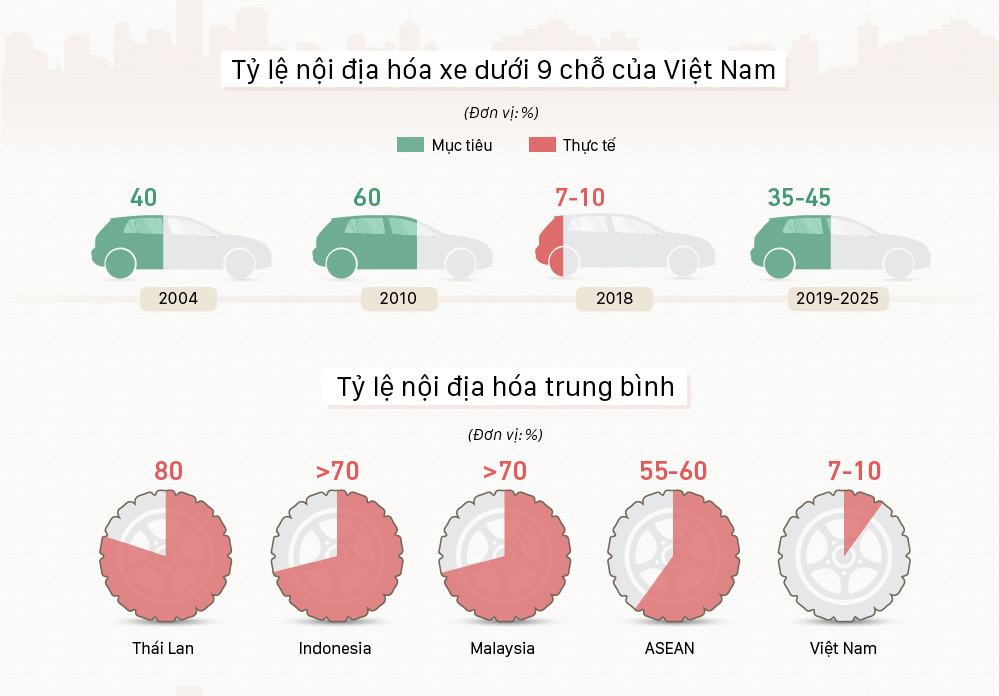

Mục tiêu nội địa hóa linh kiện 35-45% trong hơn 20 năm không thành nhưng nhiều hãng ô tô tại Việt Nam đang đầu tư lớn để thay đổi.

7-10% là mức nội địa hóa linh kiện trung bình của toàn ngành công nghiệp ôtô Việt Nam, theo báo cáo của Bộ Công Thương vào 2018. Con số ấy vẫn cách rất xa mục tiêu 40% đặt ra từ 2004.

Khi Việt Nam vẫn còn loay hoay phát triển ngành công nghiệp phụ trợ, yếu tố quan trọng để tiến tới sản xuất ôtô nội địa, các nước trong khu vực như Thái Lan, Indonesia đã vượt mốc 70-80% trong 2019.

Việt Nam đang ở đâu?

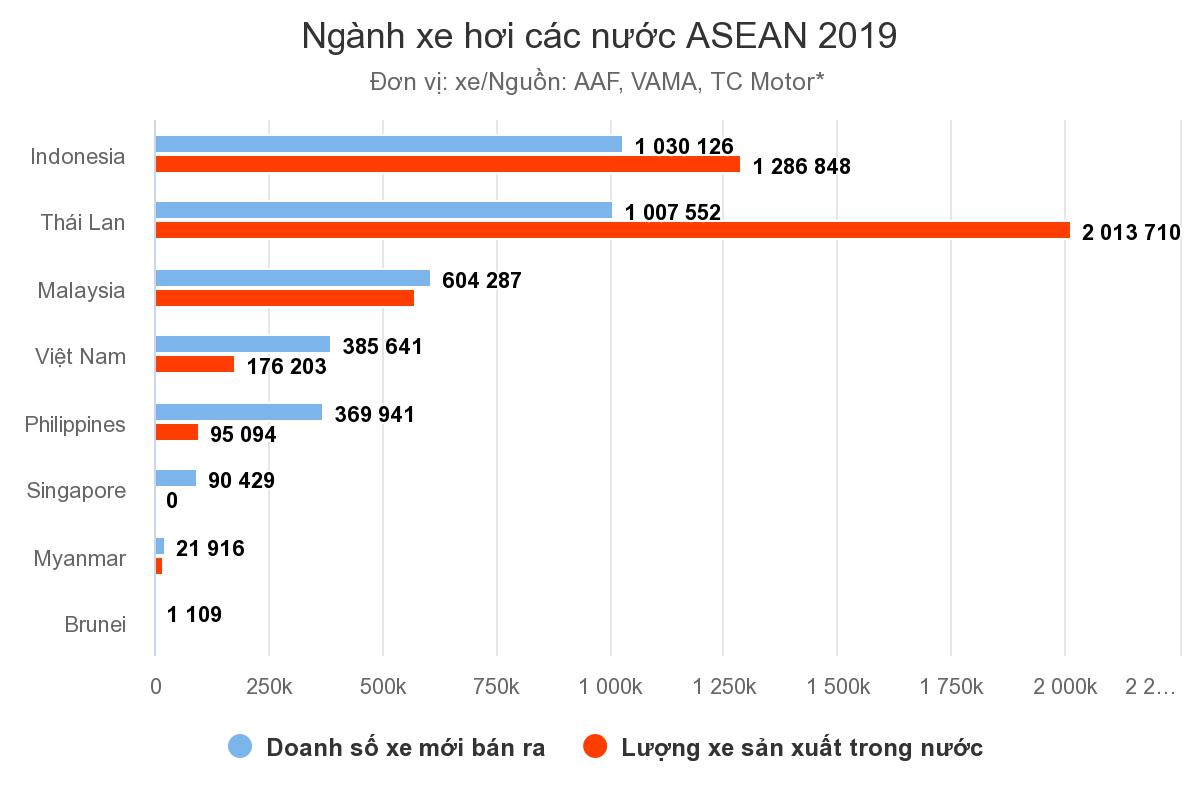

Lượng tiêu thụ xe mới hàng năm, sản xuất nội địa, sản xuất linh kiện – phụ tùng là ba yếu tố định hình nên ngành công nghiệp ôtô và có mối quan hệ tương hỗ lẫn nhau. Việt Nam đứng thứ 4 trong khu vực Đông Nam Á (ASEAN) về quy mô, cả doanh số và sản xuất trong nước. Nhưng xét riêng về ngành sản xuất phụ trợ, Việt Nam ở nhóm thấp.

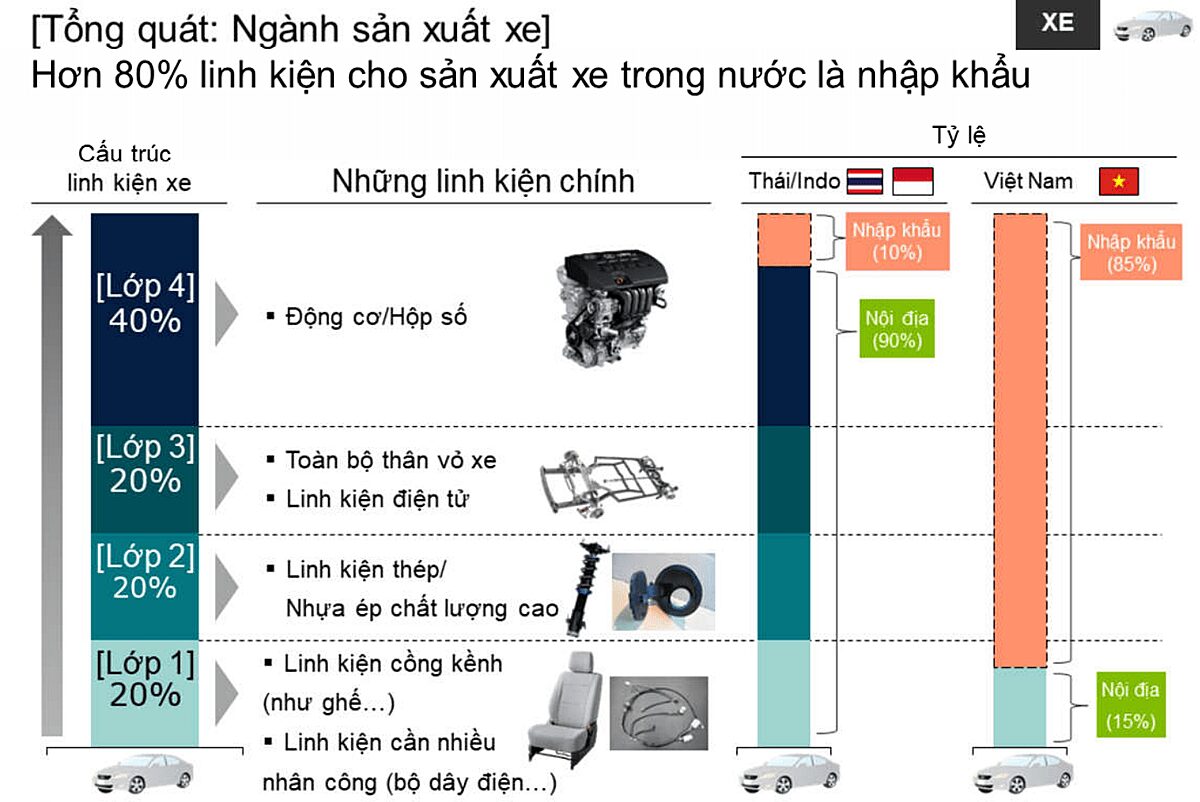

Trong cơ cấu sản xuất một mẫu xe nội địa (CKD), theo thống kê của Hiệp hội các nhà sản xuất ôtô Việt Nam (VAMA), các hãng thành viên hiện sử dụng khoảng 15% linh kiện sản xuất trong nước và ở “lớp 1”, là nhóm linh kiện có hàm lượng công nghệ thấp như ghế, bộ dây điện…, phần còn lại nhập khẩu. Trong khi Thái Lan, Indonesia chỉ nhập khẩu 10% và ở “lớp 4”, nhóm linh kiện gồm động cơ, hộp số vốn chiếm giá trị lớn nhất đối với một chiếc ôtô.

Theo tính toán của các chuyên gia, chi phí sản xuất xe tại Việt Nam cao hơn 15-20% so với nước ngoài. Một nắp bình xăng dạng thép dập khi sản xuất ở Thái Lan, giá thành là 1,5 USD nhưng làm tại Việt Nam, con số tăng lên 3,8 USD. Khi chưa thể giảm chi phí sản xuất cho lớp thấp (những linh liện có hàm lượng công nghệ thấp, chiếm tỷ trọng nhỏ trong cơ cấu giá một mẫu xe), khó có thể thực hiện điều tương tự ở nhóm linh kiện lớp cao hơn như thân vỏ, linh kiện điện tử, động cơ, hộp số vì yêu cầu kỹ thuật, chi phí đầu tư và chất lượng nguyên, vật liệu đều cao.

Lý giải từ quy mô thị trường nhỏ, công nghiệp phụ trợ chưa thu hút các nhà đầu tư tham gia sản xuất khiến trách nhiệm của các hãng xe được “châm chước”. Nhưng khi Chính chủ trương đẩy mạnh bằng các quyết sách khuyến khích sản xuất nội địa, sự thay đổi của các hãng cần hơn bao giờ hết.

Đầu tư công nghiệp phụ trợ của các hãng

Nghị định 57/2020 của Chính phủ quy định từ 10/7, phần linh kiện, vật tư hoặc nguyên liệu được nhập về để sản xuất, lắp ráp ôtô trong nước và thuộc loại chưa sản xuất được tại Việt Nam, sẽ hưởng thuế suất ưu đãi 0%. Điều kiện về yêu cầu sản lượng chung tối thiểu 8.000 xe và một mẫu xe cam kết tối thiểu 3.000 xe theo Nghị định 127/2017 rất ít doanh nghiệp có thể đáp ứng được ngoại trừ những doanh nghiệp lớn hoặc tồn tại lâu đời như TMT Motors, Trường Hải,…

Ưu đãi trên của Chính phủ tập trung cho các nhóm linh kiện từ “lớp 2” trở lên, khuyến khích các hãng xe tăng đầu tư sản xuất nội địa chứ chưa thể tạo ra một ngành công nghiệp phụ trợ phát triển. Phần còn lại cần sự tham gia của chính các hãng xe và doanh nghiệp cung ứng, bởi mục tiêu cuối cùng là sản xuất nội địa chứ không phải lắp ráp nội địa các thành phần nhập từ nước ngoài.

“Kể cả khi thuế nhập khẩu 0%, giá linh kiện ở nước sản xuất khi về Việt Nam cũng đội lên vì thêm chi phí vận chuyển, lưu kho”, trưởng phòng truyền thông, bán hàng một liên doanh Nhật, cho biết. Theo VAMA, chi phí vận chuyển (bao gồm cả đóng gói) chiếm khoảng 20-30% giá trị linh kiện. Để có thể tranh giành thị phần với các doanh nghiệp nhập khẩu, những doanh nghiệp lắp ráp như TMT Motors đã chấp nhận lợi nhuận rất thấp để đưa những chiếc xe có mức giá vô cùng ưu đãi tới tay khách hàng (trung bình một xe lắp ráp tại TMT có giá thấp hơn khoảng 5 – 10% so với các xe cùng phân khúc trên thị trường)

Thành Nhạn

Theo Vnexpress